Akıllı Fabrika, üretim süreçlerinde dijital teknolojilerin yoğun olarak kullanıldığı bir üretim modelidir. Bu modelde, üretim sürecinde kullanılan tüm cihazlar, makineler, sensörler ve sistemler birbirleriyle bağlantılıdır ve bir veri ağı oluştururlar. Bu sayede, üretim sürecindeki tüm veriler gerçek zamanlı olarak takip edilebilir, analiz edilebilir ve yönetilebilir hale gelir. Bu da üretim sürecindeki verimliliği artırır, hataları minimize eder ve maliyetleri düşürür.

Akıllı Fabrika, insan gücü ve ihtiyacını minimum seviyede tutmayı hedefleyen otomatik makinelerden farklı olarak süreç içerisine yapay zeka sisteminin de entegre edildiği, gelişmiş teknolojiyi temsil eden üretim tesisleridir. Üretim süreçlerinde kullanılan insan gücü yerine tam otomatik sistemlerin kullanılması, bunun yanında süreçte meydana gelebilecek her türlü engelin yapay zekalar ile çözüme kavuşturularak sistemin varlığını devam ettirmesi üzerine kurgulanan bir yöntemdir.

Günümüz rekabetçi toplumu, pandemi döneminde bu tür sistemlerin önemini daha da iyi anlamış oldu. Geleceğin teknolojileri kullanılarak birçok alanda hizmet sunmaya başlayan yapay zeka, birçok sektörde kullanılmaya başlandı. Yapay zekanın ve tam otomasyonun fabrika süreçlerine entegrasyonu ile de akıllı fabrika kavramı ortaya çıktı.

Akıllı Fabrika sistemi; üretici firma, tedarik zinciri ve müşteriler arasında tam bir uyumun sağlanması ve maksimum fayda elde edilmesi için iyi bir yöntem olarak karşımıza çıkar. Akıllı sistemler, müşterilerden gelen talepler doğrultusunda üretim hatlarını ayarlayarak gerekli üretimi yapabilir ve tedarik zincirine tam zamanlı olarak ürünü gönderebilir. Bu sayede işgücüne olan bağımlılık daha az olacağı için özellikle pandemi gibi dönemlerde üretimdeki aksaklıklar minimum seviyede olacaktır.

Endüstri 4.0 ile Akıllı Fabrikalara Geçiş

Endüstri 4.0, fabrikalarda mevcut olan karmaşık üretim araçlarının üzerinde uygulanan kontrol ve planlama amacı ile kullanılan sistemin, günümüz teknolojileri ile entegre edilmesi ve yazılımlarla uyumlu hale getirilmesi olarak tanımlanabilir. Endüstri 4.0 günümüz dünyasında ulaşılan dinamik bir sistem olması nedeniyle önemlidir. Rekabetin ve üretimin öne çıktığı günümüz dünyasında hızlı, seri ve iyi bir üretim sistemi tasarlanması ve bunun sahaya uygulanmasını kapsayan bir sistemdir.

Akıllı Fabrika, sistem olarak endüstri 4.0 ile uyumlu bir yapı olarak geliştirilmiştir. Dördüncü sanayi devriminin fabrikalarda teknolojik bir yansıması olarak karşımıza çıkar. Bilgisayar sistemleri ile otomasyon sistemlerinin entegrasyonu günümüzde daha da ileri bir seviyeye çıkartılmış ve yapay zeka da işin içine girmiştir. Üretim hatlarının kontrolünün tam otomatik bir sistem içinde yapılması ve idaresinin belirli noktalarda yapay zeka tarafından yürütülmesi sistemin daha da gelişebileceği anlamına gelir.

Yapay zekanın sisteme dahil edilmesi ile üretim hatlarında sistemin kendi kendini denetlemesi, oluşan arızalara anında müdahale edilebilmesi, farklı sistemlerin otomatik olarak devreye alınması, sistemin iyileştirme çabalarının desteklenmesi gibi unsurlar öne çıkmıştır. Sistem, insan ve makineler arasında meydana gelen uyumda insan hatalarından kaynaklanan üretim aksamalarını sıfıra indirmektedir.

Akıllı Fabrika, üretim ve lojistik kanalında en üst seviyede bir verim ortaya konulmasının anahtarıdır. Aynı zamanda toplumun veya tüketicinin taleplerinin en doğru ve en uygun zamanda üretilmesini de kolaylaştıran bir sistemdir. Endüstri 4.0 ile akıllı üretim yapan fabrikalara geçiş sağlanması sonucunda;

- Satış sistemi üzerinde yer alan datayı sistemden çekebilen,

- Gelen siparişleri analiz edip depo ve stok durumuna göre üretim planlamasını otomatik olarak yapabilen,

- Lojistik sisteme bilgi aktarabilen, ürünlerin gönderilmesi gereken yerleri belirleyebilen ve zamanında teslimat için takip edilmesi gereken süreleri tespit edebilen,

- Üretimin, ihtiyaca göre akıllı bir şekilde yürütülmesini sağlayan bir sistemdir.

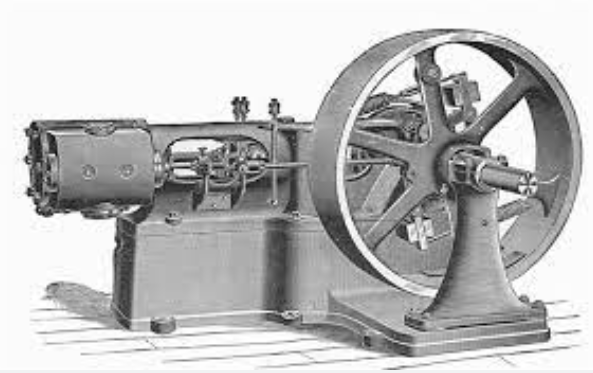

Dünden Bugüne Üretimde Akıllanan Makineler

Akıllı Fabrika, günümüzde ulaşılan son nokta olup, önceki dönemleri birinci, ikinci, üçüncü ve dördüncü sanayi devrimi olarak kabul edilmiştir. Geçmişten günümüze imalat ve üretim süreçlerinde kullanılan sistemlerin evrim geçirdiği doğrudur. Birinci Sanayi Devrimi’nde imalat ve üretim süreçleri için su ve buhar gücü kullanılırken, ikinci Sanayi Devrimi’nde elektriğin keşfi sayesinde sistematik üretim süreçleri ortaya çıkmıştır.

Üçüncü sanayi dönemi bilgi teknolojilerinin kullanılmaya başlanarak otomasyon sistemine geçilmesini sağlarken dördüncü sanayi dönemi akıllı fabrikalar döneminin kapısını aralamıştır.

Teknolojinin Geleceği

Teknolojinin gelecekteki etkisi ve insan hayatı üzerinde yapacağı değişimler, oldukça merak edilen konulardan biridir. Günümüz teknolojisi, otomasyon sistemlerini ve yapay zekayı kullanarak tüm ekosistemi entegre etmeyi hedeflemektedir. Bilgi çağının getirdiği yenilikler ile dijital dönüşüm ve gelişim, günümüzün önemli gündem maddelerindendir. Yapay zeka ve robot teknolojisinin giderek artan önemi, geleceğin farklı bir yön alacağına işaret etmektedir.

Akıllı Fabrikalar, tam otomasyon ve yapay zeka kullanılarak gerçekleştirilen işbirliğiyle yönetilmektedir. Bu, tüm ekosisteme uyumlu bir sistem tasarımı oluşturarak yeni bir trend yaratmaktadır. Ancak teknolojinin gelecek nesillere çok daha gelişmiş bir şekilde ulaşacağı öngörülmektedir. Özellikle yapay zekanın robotlarda kullanılması sayesinde birçok işin robotlar aracılığıyla yapılabilir hale gelmesi, şimdiden mümkün görünmektedir.

Teknolojinin ilerlemesiyle birlikte, robotlar fabrika yönetimi ve üretim işlemlerini tamamen otomatik hale getirerek insanların iş yükünü hafifletebilir. İnsansız taşıtların yaygınlaşması ise yolculukları daha verimli ve konforlu hale getirebilir. Ayrıca, bu gelişmelerin bir sonucu olarak, alışveriş verileri toplanarak üretim süreci daha akıllı ve planlı hale gelebilir.

Akıllı Fabrika, üretim planlaması ve üretim aşamalarına karar verecek hatta lojistik kanallarını seçebilir hale gelecektir. İnsanoğlu tüm bu sistemin sadece kontrolünü yapabilir bir görev alacaktır.

Makina Sektöründe Akıllı Fabrikaların Gelişimi

Makina sektöründe akıllı fabrikaların gelişimi son yıllarda hız kazanmıştır ve bu trendin gelecekte de devam etmesi beklenmektedir. Akıllı fabrikalar, dijital teknolojilerin kullanımı sayesinde üretim süreçlerini daha verimli, hızlı ve esnek hale getirerek üretim maliyetlerini azaltmak ve ürün kalitesini artırmak için tasarlanmış fabrikalardır.

Bu akıllı fabrikalarda, yapay zeka (AI), bulut bilişim (cloud computing) ve büyük veri (big data) gibi teknolojiler kullanılarak makine ve ekipmanların otomatik olarak kontrol edilmesi, bakım ve onarım ihtiyaçlarının önceden tespit edilmesi ve üretim sürecindeki verimliliğin artırılması sağlanır.

Bu gelişmeyle birlikte, üreticiler daha yüksek kaliteli ürünler üretme kapasitesine sahip olacak ve üretim süreçlerini daha esnek hale getirebileceklerdir. Ayrıca, akıllı fabrikalar sayesinde üreticiler üretim maliyetlerini azaltacak ve rekabet güçlerini artıracaklardır.

Sonuç olarak, makina sektöründe akıllı fabrikaların gelişimi, sektörün geleceği için önemli bir trend olarak kabul edilmektedir ve bu trendin devam etmesi beklenmektedir.

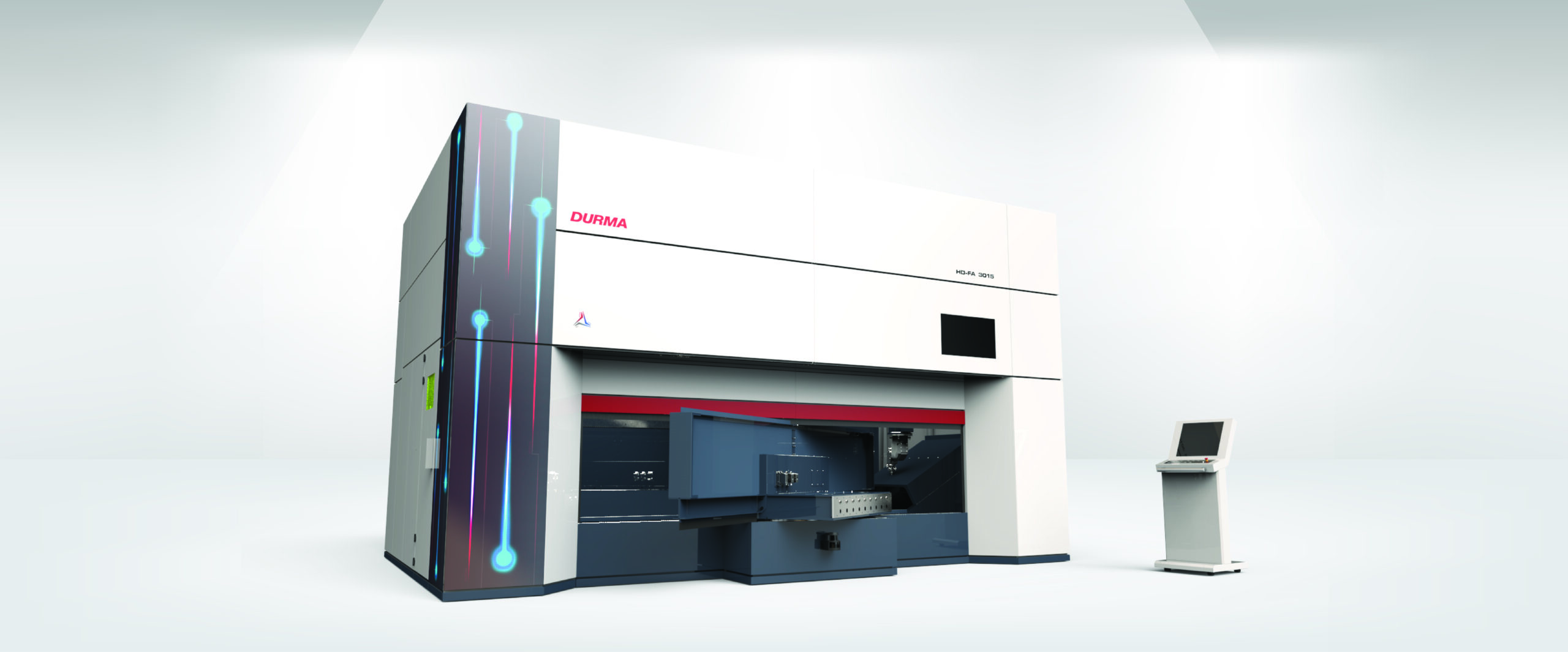

Durmazlar Makina, otobüs, tramvay, metro, yüksek hızlı tren gibi ulaşım araçlarının üretiminde öncü bir şirkettir. Durmazlar Makina da diğer üreticiler gibi akıllı fabrika gelişimi için yatırımlar yapmakta olup, üretiminde daha verimli, hızlı ve kaliteli bir üretim süreci oluşturmayı hedeflemiştir. Bu nedenle yatırımlarını akıllı fabrika üretim süreci ve dijital teknolojilerle desteklemektedir.

Durmazlar Makina’nın akıllı fabrikasında da kullanılan teknolojiler arasında nesnelerin interneti (IoT), robotik sistemler, yapay zeka (AI) ve büyük veri (big data) gibi dijital teknolojiler yer almaktadır. Bu teknolojiler sayesinde üretim süreci otomatikleştirilerek hataları minimuma indirgenmiş ve üretim verimliliği artırılmıştır.

Akıllı Fabrikalar İnsansız Üretime Kapı Açacak Mı?

Teknolojinin gelişmesi neticesinde üretim sisteminin içinde yer alan insan gücünün azalması beraberinde üretim alanında daha az insan kullanılmasını da meydana getirebilir. Bu da işsizlik kaygısını ortaya çıkarmaktadır. Bu durumda insanların farklı iş alanlarına yönelmeleri gerekecektir. Yazılım, sistem kullanımı, siber güvenlik uzmanlığı, kodlama bilimi, teknoloji yönetimi gibi alanlarda yeni kapılar açılacaktır.

Akıllı Fabrika sistemi, üretim yapılırken veri tabanlarını kullanarak bir takım tüketici eğilimleri ve bilgilerini elde eden bir sistemdir. Makinelerin iş üretmesi elde edilen birçok farklı datanın kullanılması ile modern bir şekilde yapılır. Veri analizleri yapıldıktan sonra sistem içerisinde bulunan tüm üretim hatlarına gereken talimatlar verilerek istenilen ürün tanımlaması yapılır. Tüm bu süreçler otomatik olarak gerçekleştirilir. Ortaya çıkan problemler ise yapay zeka tarafından çözümlenebilir.

Şu anda çok az insan gücü kullanımı ile çalışan fabrikalar oluşmaya başladı. Gelecekte tamamen insansız üretimlerin olabileceği sistemler geliştirmek mümkün ve bu sayede üretim belki insana gerek duyulmadan yapılabilir hale gelecektir. Ancak sistemin denetlenmesi, yazılım ile ilgili ortaya çıkacak sorunlar, teknolojik kodlamalar, sistem analizi ve yorumlanması, siber güvenlik gibi birçok alanda insana ihtiyaç ortaya çıkacaktır.

Akıllı Fabrika insan olmadan üretim yapabilir düzeye gelecektir ancak insanlar için bu sistemler içinde başka alanlarda iş kapıları açılacaktır.

Makine Sektörü insanlığın tarihsel gelişimi ile birlikte sürekli gelişen ve devrim sayılabilecek yenilikler getirerek üretimin ana hatlarını oluşturan bir sektördür. Eski çağlardan başlayarak özellikle insanlığın toplu yaşama geçmesi ile birlikte insan gücü yavaş yavaş yerini endüstriyel makinalara bırakmıştır. Geçmişten günümüze sanayi alanında yaşanan hızlı büyüme ve gelişme beraberinde makineleşmeyi ve makinaların gelişimini meydana getirmiştir.

Makine Sektörü insanlığın tarihsel gelişimi ile birlikte sürekli gelişen ve devrim sayılabilecek yenilikler getirerek üretimin ana hatlarını oluşturan bir sektördür. Eski çağlardan başlayarak özellikle insanlığın toplu yaşama geçmesi ile birlikte insan gücü yavaş yavaş yerini endüstriyel makinalara bırakmıştır. Geçmişten günümüze sanayi alanında yaşanan hızlı büyüme ve gelişme beraberinde makineleşmeyi ve makinaların gelişimini meydana getirmiştir.